В первой части

рассказа о MEMS мы разобрали несколько примеров

микроэлектромеханических сенсоров – устройств, преобразующих

механическое воздействие в электрические импульсы. Теперь настало время

обсудить MEMS-актуаторы – системы, которые превращают информацию в

движение. Одни из самых ярких представителей устройств с MEMS-актуаторами –

DLP-проекторы (DLP – Digital Light Processing). В основе этих проекторов

лежит относительно крупная – по общему размеру готового чипа –

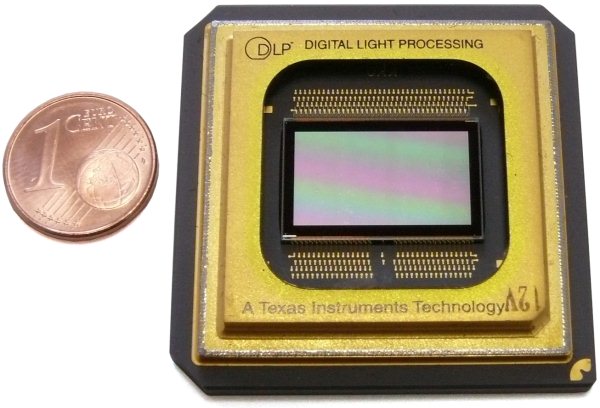

микроэлектромеханическая система под названием DMD (Digital Micromirror Device, цифровое микрозеркальное устройство). Это эксклюзивная разработка одного из гигантов полупроводниковой индустрии, компании Texas Instruments.  DMD-чип в сборе. Сравнительно с другими MEMS, устройство достаточно крупное

DMD-чип представляет собой матрицу микрозеркал, количество «боевых

единиц» в которой равно разрешению итогового устройства. Скажем, для

разрешения 1920х1080 – чуть больше 2 миллионов. Каждое микрозеркало –

крошечная алюминиевая пластинка размером порядка 0,00001 на 0,00001

метра. Или, выражаясь в более удобных для микромира величинах – 10x10

микрон.

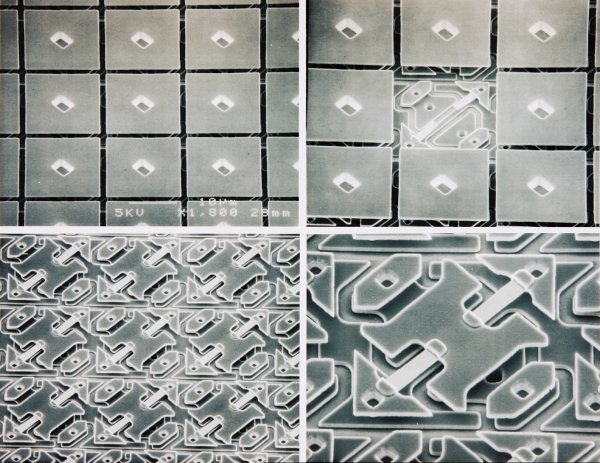

Сами микрозеркала чрезвычайно миниатюрны. На

фото изображена одна из старых матриц с размером ячейки 16х16 микрон. В

более новых DMD-чипах зеркала еще меньше

Зеркало покоится на сравнительно массивной площадке, которая

прикреплена к более тонкой и более гибкой, чем прочие детали системы,

полоске – подвесу – натянутой между опорами. В двух других углах

основания, не занятых опорами, расположены электроды, которые за счет

кулоновской силы могут притягивать один из краев зеркала. Таким

образом, зеркало может наклоняться в одну и в другую сторону: не слишком

сильно, обычно угол поворота составляет 12 градусов. Так устроен каждый из миллионов используемых в микрозеркальной матрице элементов

В одном из этих двух положений зеркальце отражает попадающий на него

свет в сторону линзы и далее на экран. В другом положении – направляет

световой поток в сторону, на теплоотвод. В первом случае на экране

получается белая точка, во втором – черная. В результате слаженного

действия всей матрицы создается картинка, состоящая из двух цветов:

черного и белого. Два микрозеркала. Одно в «черном» положении,

другое – в «белом». Среднее – «горизонтальное» – положение зеркала

занимают только в припаркованном состоянии, когда проектор выключен

Разумеется, такое однобитное изображение – не совсем то, что нужно в

XXI веке. Для начала, к чистым черному и белому возникает желание

добавить градации серого. Поскольку полупрозрачность, в отличие от

ЖК-матриц, здесь использовать

нельзя, свет приходится отмерять механически. Для этого зеркальце

«мигает» с большой частотой. Эти «подмигивания» способны обеспечить до

1024 градаций серого. Между прочим, это в 16 раз больше, чем у

среднестатистической ЖК-матрицы. Итак, градации серого есть. Остается лишь добавить цвет.

Непосредственно DMD-чип к этому уже не имеет почти никакого отношения

(равно как не имеют непосредственного отношения к цвету и жидкие

кристаллы). Но раз уж мы начали разбираться, как работают DLP-проекторы,

то имеет смысл дойти до конца. Для добавления к изображению цветовой

составляющей используется колесо с несколькими секторами, каждый из которых представляет собой светофильтр. Достаточно простое колесико, в нем есть светофильтры только трех стандартных цветов, RGB Встречаются и более сложные колеса

К базовым красному, синему и зеленому для большей яркости изображения

обычно добавляется еще и прозрачный сектор. Иногда для более аккуратной

передачи полутонов используются дополнительные светофильтры – как

дополнительные ванночки с чернилами у фотопринтеров. Колесо вращается,

опять-таки, очень-очень быстро, – микрозеркальная матрица выдает для

каждого светофильтра свой кадр. Общий принцип работы стандартного DLP-проектора – с одним DMD-чипом

В итоге зеркалам приходится «подмигивать» несколько тысяч раз в

секунду: для обеспечения градаций серого, по полному «серому» кадру на

каждую из цветовых составляющих, да умножить на требуемое количество

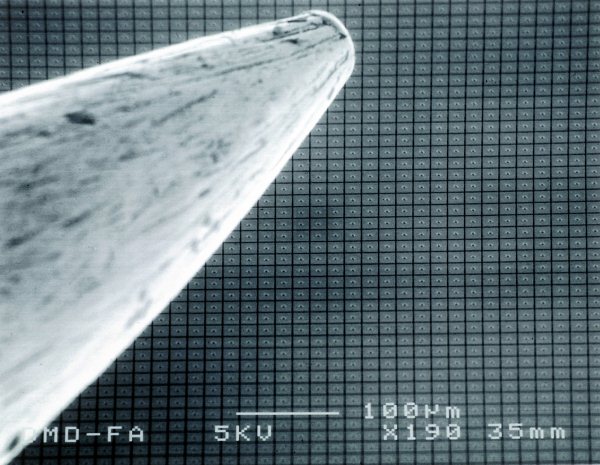

кадров в секунду. И все это – чистая механика. Миниатюрная настолько,

что даже на кончике иглы помещается несколько десятков элементов

матрицы.

Сходу человеческий разум едва ли способен адекватно оценить размер в 10 микрон. Другое дело – фото в масштабе Лапка муравья. На фото изображена довольно старая модель DMD-чипа, современные микрозеркала Texas Instruments еще миниатюрнее

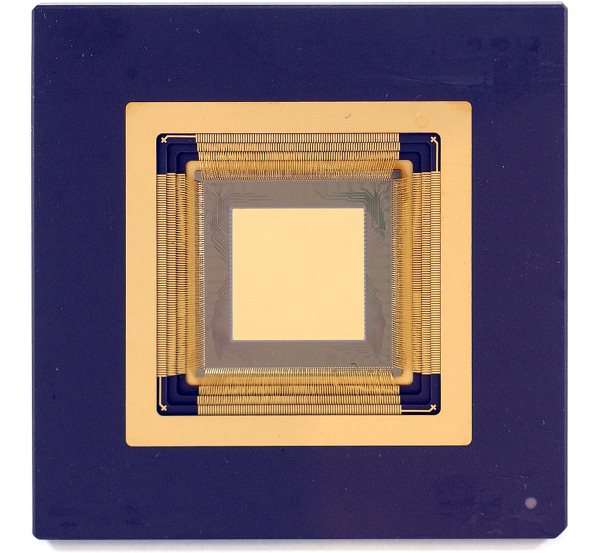

Похожие на DMD устройства разработаны Фраунгоферовским институтом

полупроводниковых технологий (Fraunhofer-Institut für

Siliziumtechnologie). Используются они исключительно в научных целях.

Зеркала в устройствах Фраунгоферовского института более крупные и

выполнены несколько более грубо. Микрозеркальная матрица разработки Фраунгоферовского института полупроводниковых технологий

Микрозеркальные матрицы – частный случай оптических MEMS. Но есть и

многие другие микросистемы, работающие со светом. Например, в астрономии

существует весьма важная задача борьбы с искажениями, возникающими при

прохождении света через неоднородную среду – атмосферу. Та же проблема

актуальна и для микроскопии. Зеркало с изменяемой геометрией, состоящее из 93 элементов Готовый чип на основе той же системы (размер 5 на 5 см) на фоне более крупного снимка поверхности зеркала

Задача решается с помощью адаптивной оптики – в частности, зеркал с

изменяемой геометрией. Разумеется, существуют и макроскопические

устройства такого рода. Но MEMS, как обычно, позволяет снизить цены и

значительно увеличить компактность – если для телескопов последнее не

так уж важно, то для микроскопов это очень даже актуально. Такие MEMS

состоят из массива микрозеркал, которые могут наклоняться, подстраивая

форму поверхности массива для борьбы с искажениями.

Зеркало с изменяемой геометрией, состоящее из 1020 элементов. Разработка Boston Micromachines Corporation

Еще один интересный случай использования микрозеркал – коммутация

оптоволоконных сетей. В сложных системах задействуются зеркала, умеющие

поворачиваться не по одной оси, как в DMD-чипе, а сразу по двум осям.

Это позволяет создавать коммутаторы с большим количеством обслуживаемых

каналов. Один из вариантов устройства двухосного микрозеркала Современные принтеры оперируют с каплями краски объемом порядка пиколитра.

А что такое пиколитр? Это шарик диаметром около 13 микрон. В одном

кубическом миллиметре таких капелек помещается с десяток тысяч! Для того

чтобы сформировать столь малый объем жидкости – и сформировать его

строго в нужный момент – очевидно, требуется тончайшая механика. Так что

и тут работает MEMS. Капли чернил на бумаге

Происходит это следующим образом. Печатающая головка представляет

собой массив из множества микроотверстий. Под отверстиями – миниатюрные

полости, в которые чернила поступают из основного резервуара картриджа. Крупный план одной дюзы печатающей головки струйного принтера

Сами собой чернила через дюзы не выливаются: диаметр отверстий

настолько мал, что сила поверхностного натяжения не дает жидкости просто

так вытечь наружу. Краску необходимо выдавить принудительно. Для этого

можно воспользоваться несколькими различными технологиями. Например, можно разместить в микрополости пьезоэлемент. Примерно

такой же, как те, что используются в зажигалках. Только процесс в данном

случае идет в обратную сторону. В зажигалках пьезоэлемент вырабатывает

электричество от деформации (следующей от нажатия кнопки) кристалла. В

печатающей головке принтера на пьезокристалл подается ток, вследствие

чего кристалл увеличивается в объеме и толкает мембрану, которая, в свою

очередь, выталкивает краску наружу. Именно такой метод использует

компания Epson. Более популярный подход, который практикуют компании HP, Canon и

Lexmark: термоструйная печать. В полости размещается нагревательный

элемент, который мгновенно нагревает чернила до очень высокой

температуры. Жидкость вскипает, увеличивается в объеме и выплескивается

из полости на поверхность. В печатающих головках используются дюзы разных размеров

Одна из ячеек печатающей головки HP 60 в разрезе Что любопытно, струйная печать может служить не только конечной целью

производства MEMS, но и промежуточным этапом. Дело в том, что при

современном уровне развития технологий струйной печати, она вполне

подходит для изготовления микроструктур. Говоря по-простому, с помощью

струйных принтеров можно печатать те или иные микроэлектронные или

микроэлектромеханические устройства. Просто для этого надо использовать

не обычные чернила, а растворы тех веществ, из которых можно изготовить

требующуюся структуру. «Пайка» контактов на этом снимке произведена с помощью пьезоструйной печати Микроскопический логотип Texas Instruments напечатан каплями диаметром 60 микрон Правда, есть технологические ограничения: в классических методах

струйной печати не может быть получена капля размера меньшего, чем

диаметр отверстия, из которого она вытекает – при таких размерах вернее

будет сказать «выдавливается». Впрочем, если есть желание получить очень

маленькую каплю, то выход есть. Если капилляр с проводящей жидкостью поместить в электрическое поле,

то форма поверхности жидкости будет отличаться от нормальной формы,

обусловленной поверхностным натяжением. По мере увеличения напряжения

она будет все ближе к конусу (так называемому конусу Тейлора), а при

достижении некоего порогового значения напряжения с конца этого конуса

начнут отрываться мельчайшие капли – их размер будет значительно меньше

диаметра капилляра. На сегодня на этом и закончим. А в следующей части статьи рассмотрим

самые необычные и впечатляющие концепты микроэлектромеханических систем.

А также разберемся, как все эти замечательные устройства производятся.

Оставайтесь с нами! |